Теория и основы конструирования датчика давлений

Теория и основы конструирования датчика давлений

Элементы автоматических устройств и измерительных приборов, воспринимающие воздействия первичного параметра с пропорциональным преобразованием выявляемой величины в изменение другой величины, называются датчиками. Основными критериями, определяющими технические характеристики датчика, являются: а) механические свойства (прочность); б) статическая характеристика, устанавливающая связь между входной и выходной величинами; в) чувствительность— отношение изменения выходной величины и входной; г) воспроизводимость статической характеристики; д) порог (предел) чувствительности — минимальное и максимальное значения выходной величины; е) нижний и верхний пределы параметра измерения датчика; ж) постоянная времени датчика; з) динамическая характеристика, определяющая закон изменения входной величины при заданном изменении выходной величины.

Применительно к преобразованию давления, как первичного параметра, в изменение сопротивления терморезисторы в целом обладают лучшими техническими характеристиками по сравнению с металлическими термометрами сопротивления. Вместе с тем основным недостатком терморезисторов является сравнительно невысокая механическая прочность, которая не является в данном случае решающей и с избытком окупается высокой чувствительностью и рядом других преимуществ, которые очевидны из приведенного выше их описания.

Анализ технических характеристик реальных конструкций теплозависимых датчиков давления показывает, что пропорциональное увеличение чувствительности датчика во всем диапазоне контролируемого параметра не исчерпывает проблемы его усовершенствования. Главным недостатком этих датчиков по-прежнему остается сильно выраженная нелинейность их статической характеристики и, как следствие этого, неравномерная чувству тельность, которая в некоторых диапазонах близка к нулю. Существенной проблемой при конструировании датчиков является снижение их инерционности.

Специально выполненные исследования по теплообмену терморезисторов и определению их динамических параметров привели к заключению, что решение указанных проблем при разработке датчика можно решить путем подходящего выбора его формы и геометрических размеров. В этом нетрудно убедиться, если расшифровать и проанализировать статические характеристики и чувствительность датчика в целом, а также отдельных его звеньев структурной схемы.

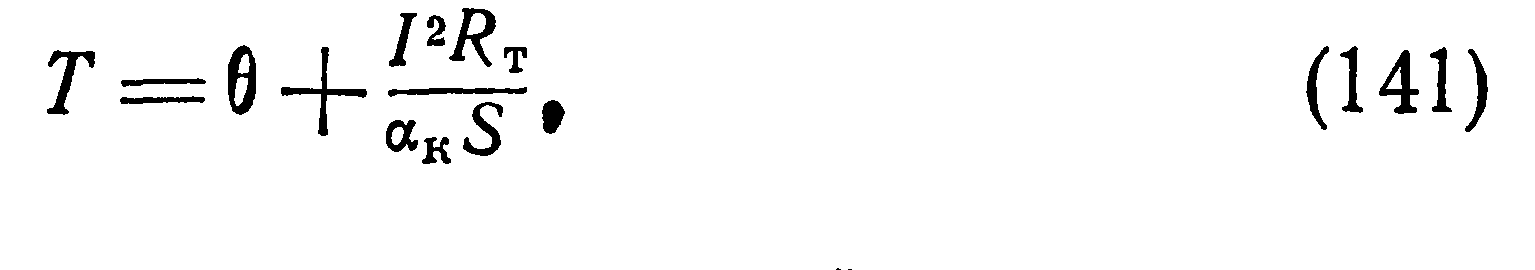

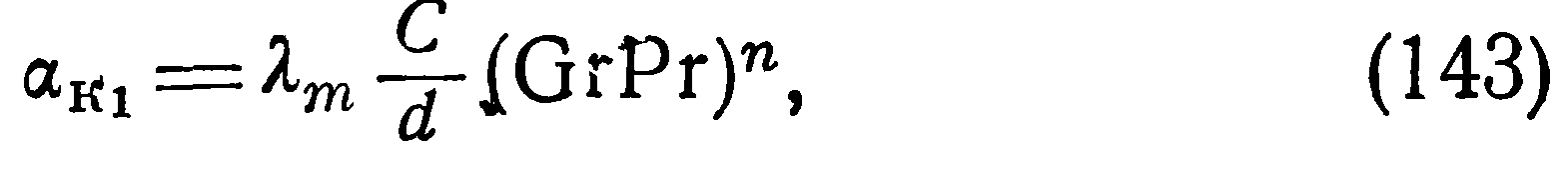

Аналитическая связь между конвекционной составляющей коэффициента теплообмена ак и температурой Т может быть выражена из формулы Ньютона (62) в следующем виде:

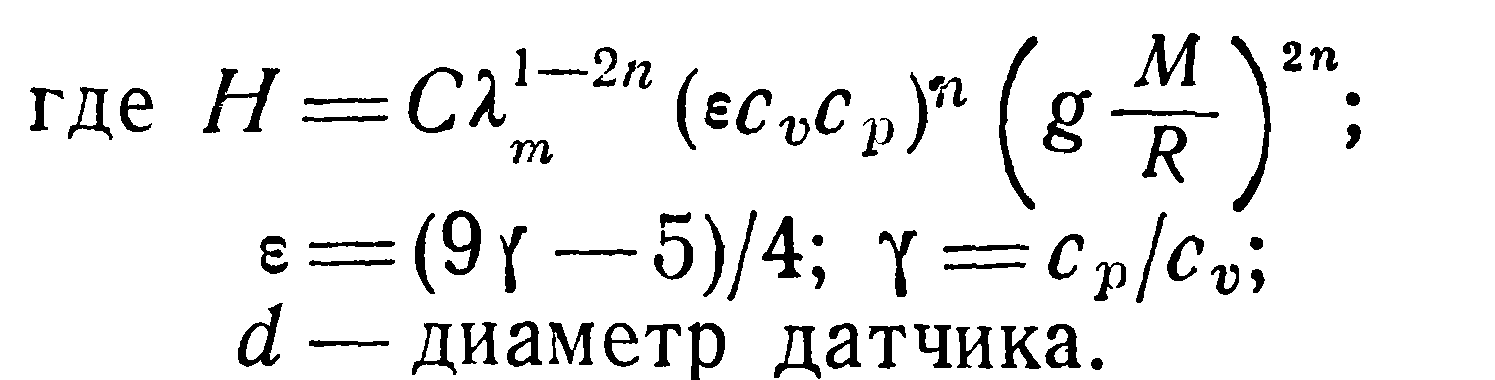

считая для простоты анализа датчик в виде цилиндра бесконечной длины, для которого Фт=1. Если выразить значения безразмерных критериев через физические параметры газа с учетом (11) и (53), то получим:

Аналитическая связь между входным параметром датчика р и ак (в первом звене структурной схемы) более сложна и не может быть выражена одним уравнением во всем диапазоне изменения параметра р.

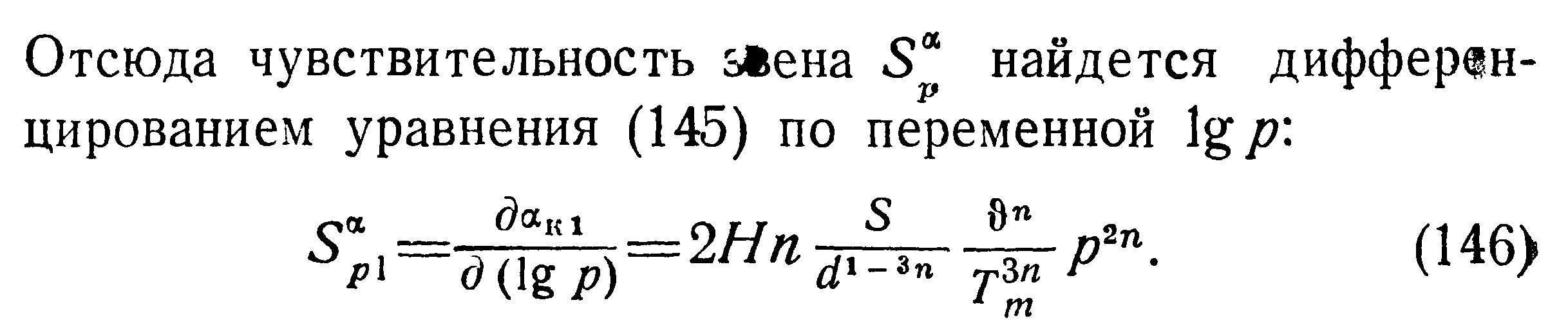

Численные значения показателя степени n = f(GrPr) в уравнении (144), отображающего закономерности теплообмена реальных конструкций и условий работы датчика давления, обычно не превышает величины —V&. В связи с этим статическую характеристику удобнее рассматривать в полулогарифмическом масштабе и, следовательно, выражение (144) можно записать в виде:

Для диапазона давления, соответствующего молекулярно-вязкостному режиму течения газа, статическую характеристику третьего звена можно получить аналогичным образом, выразив из формулы (69) значение коэффициента теплообмена:

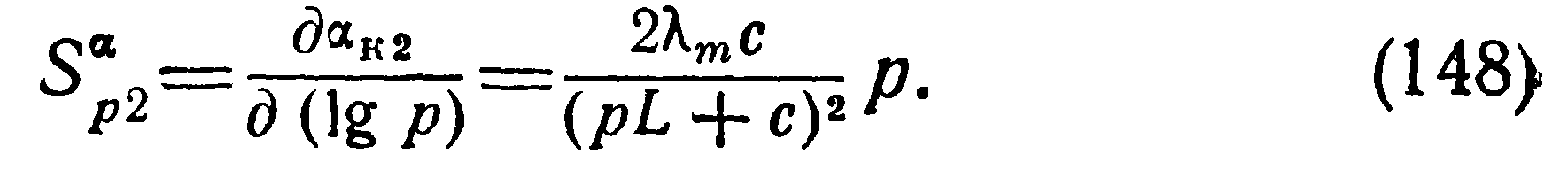

Дифференцируя (147) по параметру lg р, находим чувствительность:

Точно так же в другом предельном случае, когда L <с/р, что соответствует свободно-молекулярному режиму течения газа, чувствительность звена будет:

Таким образом, в соответствии с уравнением (129) и полученными для чувствительности отдельных звеньев формулами (130), (142), (146), (148), (150) полная чувствительность датчика при различных режимах течения газа будет определяться следующими выражениями:

для вязкостного режима

для молекулярно-вязкостного режима при условии

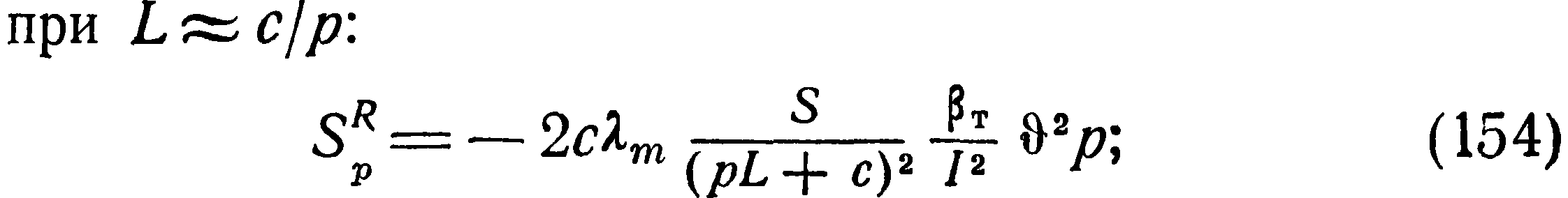

для переходной области молекулярно-вязкостного режима

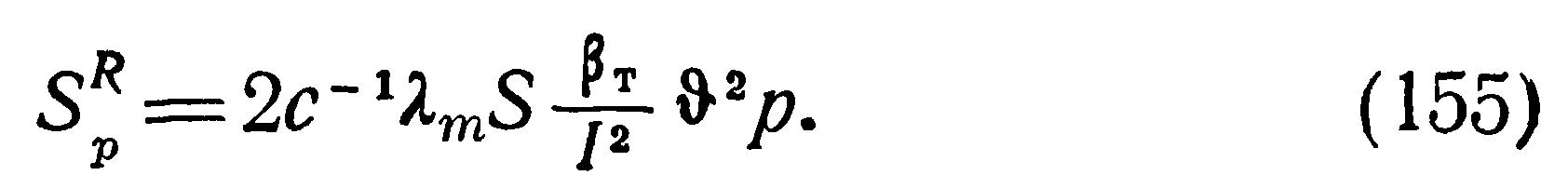

для молекулярного режима при

Следует помнить, что при численных расчетах в выражения для чувствительнос’тей необходимо подставлять соответствующие хаИтерные размеры датчика. Например, для датчика в виде вертикальной пластины в формуле (151) за характерный размер d нужно брать ее высоту: соответственно в формулах (153) — (155) вместо L = dln— следует подставлять линейный размер по нормали между двумя пластинами или между пластиной и стенкой оболочки, а вместо множителя (d/Z) + l) число 2.

Анализ полученных аналитически формул в сочетании с экспериментальными кривыми на рис. 22 позволяет сделать следующие выводы и рекомендации по конструированию датчиков давления.

Чувствительность датчика теплоэлектрического вакуумметра для измерений в диапазоне от долей ньютонов на квадратный метр до атмосферного давления не может быть равномерной вследствие значительных качественных и количественных изменений закономерностей переноса тепла через газ в указанном диапазоне.

Наибольшая неравномерность чувствительности при очень низком абсолютном ее значении для датчиков типовых размеров и конструкций наблюдается в области давлений 5-103—102 н/ж2, характерной для зоны перехода от вязкого потока к режиму со скольжением. Чувствительность датчика в этой области определяется соотношениями (152) и (153), из которых вытекают противоречивые требования изменения его размеров для повышения чувствительности. Разрешение этого противоречия в целях обеспечения чувствительности датчика, близкой к равномерной, возможно путем комбинации двух или более чувствительных элементов различных размеров, которые конструктивно могли быть размещены в одном баллоне.

Идя по пути перемещения порога чувствительности датчика, который работает в области вязкого потока, в сторону низких давлений, необходимо увеличивать диаметр самого датчика и диаметр оболочки D. Последняя мера необходима для создания условий свободного движения газа под влиянием естественной конвекции. Увеличение диаметра оболочки D также благоприпятствует перемещению порога чувствительности датчика, работающего при течении газа со скольжением, но в сторону высоких давлений. Это перемещение происходит вследствие беспрепятственного изменения толщины пограничного слоя с изменением давления, как это следует из уравнения (66).

Для снижения инерционности датчика и обеспечения более полного термического равновесия в условиях ультраразрежения необходимо, чтобы датчик обладал возможно большей поверхностью и меньшей теплоемкостью.

С учетом последнего требования можно сформулировать рекомендуемые конструкции датчиков.

1. В области вязкостного режима (давление 1,04-105 н/ж2) —полый цилиндр, вертикальная пластина.

2. В области молекулярно-вязкостного режима (1,04-103 н/м2) —тонкая нить или пластина (независимо от ориентации), тонкий полый цилиндр, шарик.

3. В области переходного и молекулярного режимов (ниже 1,0 н/м2)—тонкая пластина (пленка), тонкий полый цилиндр.

По сравнению с тонкой пленкой из соображений большей механической прочности предпочтение следует отдавать полому цилиндру. Наилучшей конструкцией датчика на наш взгляд является комбинация полого цилиндра и тонкой нити в одном баллоне.

Приведенные выводы и рекомендации одинаково справедливы как для полупроводниковых, так и для металлических датчиков.

В настоящее время отечественной промышленностью не выпускаются терморезисторы, конструктивное оформление . которых позволило бы их использовать в схемах вакуумметра как датчика давления. Поэтому для датчиков вакуумметра, разработанного автором, были использованы существующие типы терморе-зисторов, которое лишь приблизительно удовлетворяют приведенным рекомендациям.

Для измерения давления в вязкостном и молекулярном режимах течения газа изготовлен датчик № 1 на базе терморезистора типа КМТ-1 (/2эз=30 ком, А = *=3,51 • 10-5 ком,В=4 200° К). Датчик представляет собой полый цилиндр высотой h= 1 сМ с наружным диаметром dH = 0,19 см и внутренним dBH=0,06 см. Контактные колпачки спилены до колец толщиной не более 5-Ю3 см и шириной 1 • 10-2 см, к которым припаяны медные провода диаметром 5«10“3 см. Наружная поверхность датчика для -снижения потерь лучеиспусканием покрыта алюминиевой краской. Датчик № 2, предназначенный для измерения давления в молекулярно-вязкостном режиме, является рабочим телом цилиндрического терморезистора типа ТП-6/2 (/29з = 75 ком, Л = 1,42 • 10“2 ком, В = = 2230° К). Высота цилиндра 0,43 см, диаметр 1,9- 10-2 см (на порядок меньшего наружного диаметра датчика № 1). Диаметр подводящих проводов 1 • 10“3 см.

Оба датчика помещены в стеклянный баллон лампы ЛТ-2 термопарного вакуумметра. Высота баллона около 8 см, внутренний диаметр 3 см. Использование стандартного баллона удобно во многих отношениях, однако следует иметь в виду, что для расширения зоны чувствительности датчиков целесообразно выбирать баллон возможно больших размеров.